Jak odbywa się diagnostyka silnika OBD, OBD1, OBD2, OBD II, EOBD (samodiagnoza) Common Rail

| Mamy dla Ciebie ponad 4000 dostępnych wtryskiwaczy | |

| CENA | Gotowe wtryskiwacze - od 190 zł Regeneracja wtryskiwaczy - 80 zł + części |

| CZAS REALIZACJI | 24 - 48 godzin |

| GWARANCJA | 2 lata bez limitu przejechanych kilometrów |

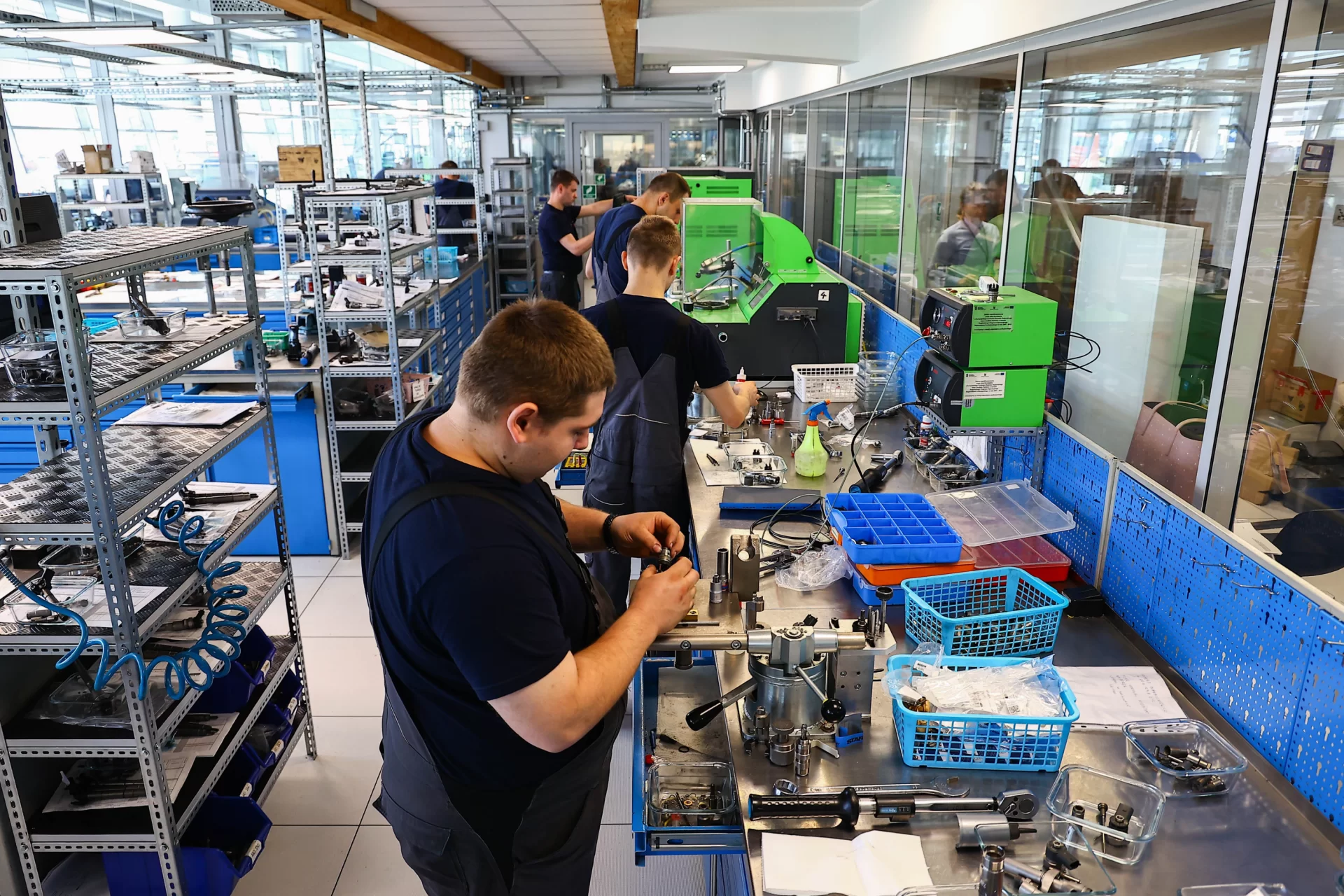

W naszej ofercie znajdziesz wtryskiwacze, pompowtryskiwacze oraz pompy Common Rail!

- nowe

- regenerowane na wymianę

- używane z gwarancją

Aby przeprowadzić diagnostykę silnika przy użyciu OBD2 lub EOBD, konieczne jest podłączenie skanera diagnostycznego lub urządzenia diagnostycznego kompatybilnego z tymi standardami do złącza OBD-II w pojeździe. Skaner będzie komunikował się z modułami kontrolnymi samochodu, odczytywał dane diagnostyczne i błędy zgłaszane przez system. Informacje te mogą obejmować kod błędu (Diagnostic Trouble Code, DTC), dane czujników, informacje o stanie systemów i inne parametry diagnostyczne. Na podstawie tych informacji mechanik lub użytkownik pojazdu może zidentyfikować problem i podjąć odpowiednie działania naprawcze.

Common Rail to natomiast technologia związana z układem paliwowym w silnikach wysokoprężnych. W układzie Common Rail paliwo jest dostarczane do wtryskiwaczy pod bardzo wysokim ciśnieniem (określanym jako "common rail" - wspólna magistrala). Diagnostyka układu Common Rail może wymagać specjalistycznego sprzętu diagnostycznego, który jest w stanie odczytać dane związane z ciśnieniem, wtryskiem paliwa i innymi param

Ciągle rosnąca liczba układów elektronicznych w pojeździe samochodowym, zastosowanie oprogramowania do sterowania pojazdu oraz znaczna złożoność układów wtryskowych stawiają wysokie wymagania dotyczące diagnostyki, w tym nadzorowania podczas jazdy (diagnostyki pokładowej OBD) oraz diagnostyki warsztatowej. Podstawą diagnostyki warsztatowej jest wykrywanie usterek przy wykorzystaniu odpowiednich metod badań wykonanych w pojeździe i poza nim oraz różnych przyrządów kontrolnych. W ramach zaostrzenia przepisów dotyczących czystości spalin oraz wymagań dotyczących bieżącego nadzoru prawodawca uznał diagnostykę pokładową za środek służący do kontroli spalin a także wprowadził niezależne od producenta normy prawne.

Bosch KTS – tester diagnostyczny:

1. Jak w czasie jazdy i postoju diagnozować systemy sterowania samochodem(diagnostyka OBD)?

Układ diagnostyczny zintegrowany w sterowniku jest jednym z podstawowych elektronicznych bloków sterowania silnika. Oprócz możliwości samodiagnostyki, sterownik monitoruje sygnały wejściowe i wyjściowe oraz komunikację pomiędzy sterownikami. Pojęcie diagnostyka pokładowa OBD oznacza zdolność do samodiagnozowania za pomocą specjalnego oprogramowania, które rejestruje kody błędów w pamięci. Realizacja diagnostyki OBD nie wymaga żadnych dodatkowych urządzeń zewnętrznych. Algorytmy diagnostyczne sprawdzają sygnały wejściowe i wyjściowe podczas pracy oraz cały układ pod kątem występowania usterek i zakłóceń działania. Wykryte usterki są zapisywane w pamięci diagnostycznej sterownika. Informacje o błędach mogą zostać odczytane za pośrednictwem magistrali CAN Common Rail.

Czujniki, przewody i styki, a więc ścieżka sygnału jest monitorowana przez sterownik na podstawie obrobionych sygnałów wejściowych, który może wykryć usterki czujników, przebicia napięcia akumulatora, zwarcia z masą oraz przerwy w przewodach. W tym celu stosuje on następujące metody:

- monitorowanie napięcia zasilania czujników,

- weryfikacja zmierzonej wartości pod względem zawierania się jej w prawidłowym przedziale (zapisanym w pamięci sterownika),

- dodatkową weryfikację wiarygodności mierzonych informacji nadmiarowych np. porównanie prędkości obrotowej wału rozrządu i wału korbowego,

- porównanie sygnałów dublowanych, występujących w najważniejszych dla działania układu czujnikach.

Nastawniki są monitorowane jak i uruchamiane przez sterownik. Za pomocą diagnostyki możliwe jest wykrycie usterek w nastawnikach, przerw w przewodach lub jakiekolwiek zwarcia. Wykorzystuje on następujące metody:

- monitorowanie obwodu prądowego sygnału wyjściowego przez stopień końcowy pod kątem przebicia napięcia akumulatora, zwarcia z masą oraz przerwy w przewodach,

- bezpośrednie lub pośrednie nadzorowanie działania nastawnika np. zawór recyrkulacji spalin, przepustnica dławiąca lub przepustnica zawirowania są monitorowane bezpośrednio oraz częściowo dodatkowo przez czujniki położenia (np. elementu regulującego zmienną geometrię łopatek turbiny turbosprężarki).

Pomiar sygnałów wejściowych i wyjściowych czujników, nastawników silnika Common Rail (oscyloskopowe):

Aby zagwarantować prawidłową pracę, w sterowniku w sposób ciągły uruchomione są funkcje diagnostyczne, które testują poszczególne podzespoły sterownika jak np. mikroprocesor, pamięć RAM, EPROM. Wiele z tych testów jest wykonywana po przekręceniu kluczyka w pozycję zapłon. Inne funkcje są na ogół uruchamiane podczas pracy silnika i w regularnych odstępach czasowych wykonują testy ponownie. Testy, które wymagają dużej mocy obliczeniowej lub niemogące zostać przeprowadzone podczas pracy silnika, są zazwyczaj wykonywane podczas wyłączania silnika. W układach wtryskowych Common Rail, w trybie uruchamiania lub wyłączania silnika następują testy diagnostyczne, które sprawdzają obwody sterowania pracą wtryskiwaczy. W silnikach benzynowych podczas ich wyłączania, testowi podlega pamięć Flash-EPROM.

Komunikacja z innymi sterownikami odbywa się zazwyczaj za pośrednictwem magistrali CAN. W protokole CAN występują mechanizmy kontrolne umożliwiające rozpoznanie błędów transmisji danych już w węźle CAN (sterowniku). W związku z tym, że większość przekazów odbywa się w regularnych odstępach czasowych, usterka może zostać wykryta w tych odstępach. Dodatkowo, przyjmowane są sygnały zawierające zdublowane informacje w przekazie mogą być sprawdzane w sterowniku na podstawie tych informacji, jak wszystkie inne sygnały.

Sygnał zostanie uznany za błędny w przypadku, gdy usterka pojawi się w określonym czasie. Do upłynięcia tego czasu, sygnał jest uznawany za prawidłowy. Po zarejestrowaniu błędu w odniesieniu do względnie wolno zmieniających się sygnałów z reguły sterownik wykorzystuje funkcje zastępcze. W przypadku gdy błędy zanikną i nie pojawią się ponownie, sterownik uzna obwód za nieuszkodzony.

Wszystkie usterki zostają zapisane jako kody usterek w nieulotnej pamięci. Kod usterki opisuje jej rodzaj (zwarcie, przerwa w przewodzie, wiarygodność, przekroczenie zakresu wartości). Razem z kodem usterki zapisywane są warunki pracy podczas których doszło do usterki np. prędkość obrotowa silnika, temperatura itd.

W momencie wykrycia i zapisania usterki, ważne z punktu widzenia działania układu sterującego, oprócz przyjęcia wartości zastępczych, jest przejście w tryb pracy awaryjnej. W trybie tym następuje ograniczenie mocy lub prędkości obrotowej silnika.

Tryb ten:

- Pozwala zachować bezpieczeństwo jazdy a także dojechać do stacji obsługi,

- Zabezpiecza przed uszkodzeniem innych podzespołów silnika,

- zmniejsza emisję spalin.

By móc przestrzegać ograniczeń dotyczących emisji spalin podczas codziennej eksploatacji pojazdu, niektóre układy silnika i jego podzespoły muszą być stale monitorowane. W związku z tym, po raz pierwszy wprowadzono przepisy dotyczące takiego właśnie nadzorowania wszystkich układów i zespołów pojazdu istotnych dla emisji spalin oraz poddano standaryzacji i znacznie rozbudowano systemy diagnostyczne by mogły one w sposób ciągły nadzorować wszystkie układy i zespoły, mające wpływ na emisję spalin.

Historia i podstawy prawne samodiagnostyki silnika

W 1988 roku w Kalifornii wraz z OBD I wprowadzono pierwszy stopień przepisów CARB.

Pierwszy stopień OBD (ang. On Board Diagnostics) wymaga:

- monitorowania elektrycznych elementów, które mają wpływ na emisję spalin (zwarcia, przerwy w przewodach) oraz rejestrowania usterek w postaci kodów usterek w pamięci sterownika,

- sygnalizowania kierującemu pojazdem kontrolką diagnostyczną MIL faktu wykrycia usterki/usterek,

- umożliwienia identyfikacji uszkodzonych podzespołów za pomocą środków pokładowych (kod migowy kontrolki MIL).

W 1994 roku w Kalifornii wraz z OBD II wprowadzono drugi stopień przepisów diagnostycznych. Dla pojazdów wyposażonych w silniki wysokoprężne, OBD II obowiązuje od 1996 roku. Oprócz zakresu objętego przez OBD I wprowadzono nowe funkcje jak bieżące nadzorowanie prawidłowości działania układu sterującego (sprawdzanie wiarygodności sygnałów z czujników). OBD II wymaga nadzorowania wszystkich układów i zespołów mających wpływ na czystość spalin, których uszkodzenie może zwiększyć emisję spalin. Koniecznością nadzorowania objęto także wszystkie elementy służące monitorowaniu istotnych dla czystości spalin zespołów oraz mogące mieć wpływ na wynik diagnozowania. Dla wszystkich podlegających kontroli układów i zespołów muszą być przeprowadzone testy diagnostyczne zazwyczaj raz w cyklu spalania. Dodatkowo wymaga się, by wszystkie testy diagnostyczne układów były przeprowadzane w trakcie codziennej eksploatacji. Dla wielu testów diagnostycznych, stosowanych w pojazdach od 2005 roku, wprowadzono prawem określoną częstotliwość przeprowadzania tych testów w codziennej eksploatacji. Od momentu wprowadzenia OBD II przepisy prawne często ulegały nowelizacji. Ostatnie nowelizacje następując co dwa lata, które wprowadzają nowe wymagania w trzech etapach.

W 40 stanach USA obowiązują przepisy federalnej agencji ochrony środowiska EPA. Zakres tej diagnostyki w zasadzie odpowiada przepisom OBD II.

Diagnostyka pokładowa dostosowana do Unii Europejskiej przyjęła nazwę EOBD (ang. European On Board Diagnostics) i oparta jest głównie na OBD II. Diagnostyka pokładowa EOBD obowiązuje w Europie od 2000 roku w stosunku do wszystkich noworejestrowanych samochodach osobowych, lekkich pojazdów użytkowych o dopuszczalnej masie całkowitej do 3.5 tony i mających 9 miejsc siedzących. Z kolei od 2003 roku, EOBD obowiązuje dla noworejestrowanych samochodów osobowych i lekkich pojazdów użytkowych wyposażonych w silniki wysokoprężne. EOBD zostało już dostosowane do norm Euro 5. Istnieją już dokumenty aplikacyjne do normy Euro 6 z których wynika, że nastąpi bardzo duże zaostrzenie granicznych wartości według EOBD.

Celem diagnostyki warsztatowej jest szybka oraz pewna identyfikacja najmniejszej uszkodzonej wymienialnej części. Diagnostyka ta łączy w sobie możliwość podłączenia zewnętrznych urządzeń diagnostycznych do diagnostyki pokładowej w samochodzie. W diagnostyce warsztatowej wykorzystuje się metodykę elektronicznej informacji serwisowej, która zawiera instrukcje postępowania w celu wykrycia przyczyn wielu występujących objawów niesprawności (np. szarpanie silnika) lub usterek (np. zwarcia w obwodzie czujnika temperatury silnika).

Chcąc wykryć usterki, diagnosta musi wykonywać wszystkie czynności według ściśle określonej kolejności na podstawie występujących objawów niesprawności pojazdu oraz kodów usterek zapisanych w pamięci sterownika. Wykorzystuje się przy tym możliwości diagnostyki pokładowej (EOBD) a także diagnostyki zewnętrznej. Metodyczne wykrywanie usterek, odczytywanie pamięci diagnostycznej pojazdu, testy diagnostyki warsztatowej oraz elektryczną komunikację z przyrządami zewnętrznymi wykonuje się przy pomocy komputerowych testerów diagnostycznych, którymi mogą być przyrządy warsztatowe producenta pojazdu lub przyrządy uniwersalne (np. KTS 650 firmy Bosch).

Zapisane w sterowniku informacje dotyczące kodów usterek, można odczytać w trakcie przeglądów lub napraw za pomocą złącza diagnostycznego.

Kody usterek odczytywane są za pomocą testera kodów, a diagnosta otrzymuje informacje o:

- nieprawidłowym działaniu np. czujnika ciśnienia doładowania,

- kodzie usterki np. zwarcie, nieprawidłowy sygnał,

- warunkach towarzyszących zarejestrowaniu usterki np. prędkość obrotowa silnika, temperatura silnika, prędkość pojazdu itd.

Gdy odczytana zostanie zawartość kody usterki w stacji obsługi pojazdu, wykonuje się czynność kasowania z pamięci tego kodu usterki za pomocą testera diagnostycznego.

By móc uruchamiać a przy tym sprawdzić działanie nastawników w warunkach warsztatowych, sterownik zawiera specjalny moduł odpowiedzialny za diagnostykę nastawników. Test ten można wykonać tylko w momencie, gdy samochód jest unieruchomiony a wartość prędkości obrotowej silnika jest odpowiednio niska lub też gdy silnik jest wyłączony. Metoda ta pozwala na wykonanie testu słuchowego (kliknięcie zaworu) lub wzrokowego (ruch przepustnicy).

Usterki, które są niewykrywalne dla komputera diagnostyki pokładowej można odczytać za pomocą testera diagnostycznego, a następnie je wykasować. Funkcje diagnostyki warsztatowej mogą być realizowane w sterowniku po ich uruchomieniu przez tester diagnostyczny, który też odbiera wyniki i wyświetla je na ekranie lub w testerze diagnostycznym, który przejmuje wówczas rolę sterowania przebiegiem, gromadzeniem danych pomiarowych i ich ocenę, a sterownik realizuje tylko kolejne dyspozycje testera.

W trakcie testu ciśnienia sprężania wyłącza się wtrysk i silnik napędzany jest przez rozrusznik. Sterownik silnika określa synchronizację z wałem korbowym prędkość obrotową. Na podstawie wahań prędkości obrotowej można wnioskować o ciśnieniu sprężania w poszczególnych cylindrach, a tym samym o stanie technicznym silnika.

Diagnostyka silnika FSA 750 Bosch:

Komentarze

Tarek

Wystawiono 2 lata temu

Diagnostyka silników OBD, OBD1, OBD2, OBD II, EOBD odbywa się za pomocą specjalnego urządzenia nazywanego skanerem OBD. Skaner podłącza się do gniazda diagnostycznego samochodu, które znajduje się zwykle pod deską rozdzielczą. Po podłączeniu skanera do gniazda, można przeglądać błędy silnika, takie jak kody błędów, stan czujników, wartości parametrów pracy silnika itp. W celu usunięcia błędu, należy zlokalizować i naprawić przyczynę błędu, a następnie skasować kod błędu z pamięci silnika za pomocą skanera.

Czy ta opinia była pomocna?

Dominik

Wystawiono 5 lat temu

Teraz już jest taka technologia, że korzysta się z programów do diagnostyki samochodu. Technika tak idzie do przodu!

Czy ta opinia była pomocna?

nikodem

Wystawiono 6 lat temu

Bardzo ciekawe informacje zostały tutaj zawarte, nie sądziłem, że od tak dawna było już opracowywane OBD :)

Czy ta opinia była pomocna?